塑胶模具厂的高效生产策略

来源: 大银 发布日期 2024-11-13 17:16:43

在

塑胶模具厂中,塑胶模具厂的生产效率和产能优化至关重要,这是提升生产效益和降低生产成本的关键所在。通过合理的工艺流程、恰当的设备配置以及科学的管理方法,能够有效提高模具的生产效率和产能,从而满足市场需求。本文将为您介绍一些在塑胶模具厂中优化模具生产效率和产能的实用方法,助力生产人员提升生产效益和经济效益。

一、工艺流程优化

-

产品设计优化:在产品设计初期,充分考量模具加工和生产的可行性,合理规划产品结构与尺寸,减少不必要的加工工序和时间,进而提高生产效率。

-

模具设计优化:于模具设计环节,优化模具结构和零部件布局,缩减模具拆卸与组装的耗时,提升模具的生产效率。同时,精心选择模具材料并优化热处理工艺,延长模具的使用寿命。

-

工艺参数优化:对注塑工艺参数进行优化,例如注射速度、压力、温度等,以提高模具的生产效率和产能。精准调整合适的工艺参数,能够缩短注塑周期,提升产品质量和生产效率。

二、设备配置优化

-

设备选型:依据生产需求和工艺流程,挑选适配的注塑机及辅助设备。合理的设备配置,有助于提高生产效率和产能。

-

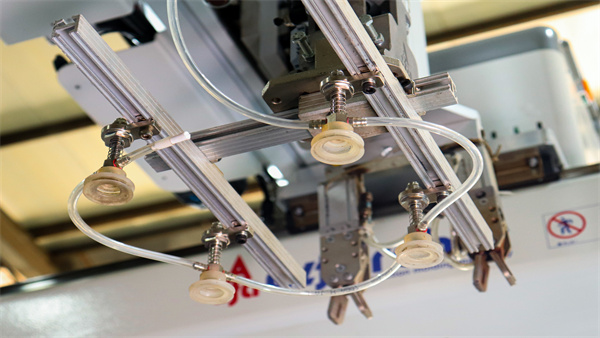

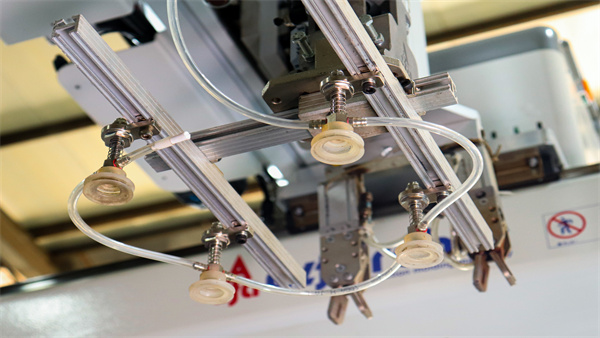

自动化设备应用:引入自动化设备,如自动送料机、机器人手臂等,减少人工操作,增强生产效率和稳定性。自动化设备的运用可实现模具的自动装夹、产品的自动取出等操作,提升生产效率和产能。

-

设备维护和保养:定期开展设备维护和保养工作,确保设备正常运行且性能稳定。合理规划设备维护计划,及时处理设备故障,减少停机时间,提升生产效率。

三、管理方法优化

生产计划管理:科学制定生产计划,根据客户需求和产能状况,合理安排生产任务和生产顺序。通过优化生产计划,减少生产等待时间,提高生产效率。

-

人员培训和技能提升:强化员工培训,提升员工的操作技能和工作效率。通过培训,增强员工对模具的维护和保养意识,减少设备故障和停机时间。

-

质量控制和监测:构建完善的质量控制和监测体系,对模具和产品进行严格的质量检验和监测。及时发现并纠正问题,提高产品质量和生产效率。

四、持续改进和创新

在优化模具生产效率和产能的进程中,持续改进和创新是保持竞争力的关键要素。通过不断改进工艺流程、设备配置和管理方法,持续提高生产效率和产能。同时,鼓励员工提出改进和创新的建议,推动团队的学习与进步。

在塑胶模具厂中,优化模具的生产效率和产能是提升生产效益和降低生产成本的核心要点。通过工艺流程优化、设备配置优化和管理方法优化,能够显著提高模具的生产效率和产能。生产人员应结合具体情况,综合考量工艺流程、设备配置和管理方法等因素,优化模具的生产效率和产能,以实现生产效益和经济效益的提升。同时,持续改进和创新是保持竞争优势的重要手段,应激励团队不断学习和进步,持续提高模具生产效率和产能。

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,提供一站式解决方案的制造商。我们专精于开模、注塑、后加工及电子组装等相关制程。除代工服务外,还研发自有产品可供客户直接贴牌定制生产。公司拥有 50000 平方米的生产基地,30 年模具开发经验,50 多位研发人员,100 多台注塑机。选择大银塑胶,让我们携手共创辉煌未来!