塑胶模具加工的模具注塑调机会影响产品成品?

来源: 大银 发布日期 2025-06-30 17:29:09

在

塑胶模具加工过程中,机器调试是决定产品成品质量的关键环节。大银塑胶与您分享,机器调试的优劣直接关乎最终产品的尺寸精度、外观质量、力学性能乃至微观结构,从而深刻影响其功能性和可靠性。

1.尺寸偏差

机器调试不良是导致注塑产品尺寸偏离设计要求的常见原因。

过高的熔体温度或过长的保压时间可能导致产品收缩率降低,从而产生尺寸过大的产品。

反之,过低的熔体温度、保压不足或冷却不足则可能导致产品收缩率过大,形成尺寸过小或欠填充的产品。

注射速度不均或切换点设置不当也可能导致充模不完整或填充过度,进而影响最终尺寸。

2.表面缺陷

产品表面出现的各种瑕疵,如**划痕、气泡、熔接痕、飞边、料花(烧焦/银丝)**等,往往与机器调试不当密切相关。

不正确的温度设置(如料筒温度过高导致分解,或过低导致流动性差)。

不合理的注射压力(过高易产生飞边,过低易产生欠填充)。

冷却时间不足或不均(导致产品变形、收缩不均或表面发白)。

注射速度过快或过慢(过快易产生烧焦、气纹;过慢易产生熔接痕)。

这些参数的任何失调都可能在产品表面留下难以接受的缺陷。

3.力学性能下降

注塑过程中,机器调试不良会直接影响材料的熔化、流动和冷却过程,导致其在模腔内的不均匀性,进而大幅降低产品的力学性能。

熔体不均匀:可能导致产品内部应力集中,降低强度和刚度。

冷却不均:易产生翘曲变形,影响结构完整性,从而降低耐冲击性和疲劳寿命。

保压不足:内部可能出现缩孔,导致承载能力下降。

这些都直接影响产品在实际使用中的可靠性和耐用性。

4.微观结构问题

机器调试不良还可能导致材料在注塑过程中产生不理想的结晶形态或分子取向。

对于半结晶性材料,不当的温度或冷却速率可能导致结晶度不佳或晶体尺寸不均,进而影响产品的透明度、光学性能。

对于非晶性材料,不均匀的剪切应力可能导致分子链取向不一,从而影响其抗老化性能、耐候性等特定物理化学性质。

这些微观层面的缺陷可能不易察觉,但会在产品长期服役中逐渐显现出性能衰退。

因此,为了确保产品的高质量和可靠性能,注塑过程中的机器调试是极其关键且不可或缺的环节。通过对温度、压力、注射速度、保压时间、冷却时间以及模具温度等各项生产参数进行精准调整和优化匹配,可以最大限度地优化注塑过程,确保产品完美符合设计要求,并具备卓越的性能表现。

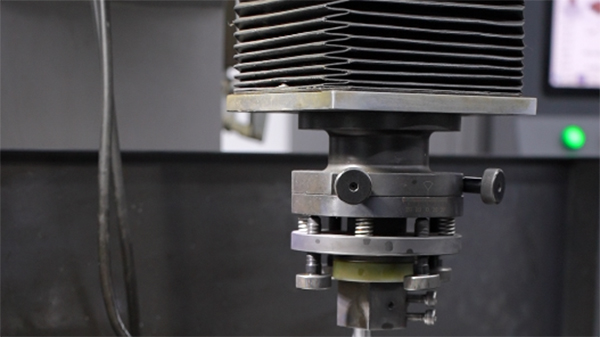

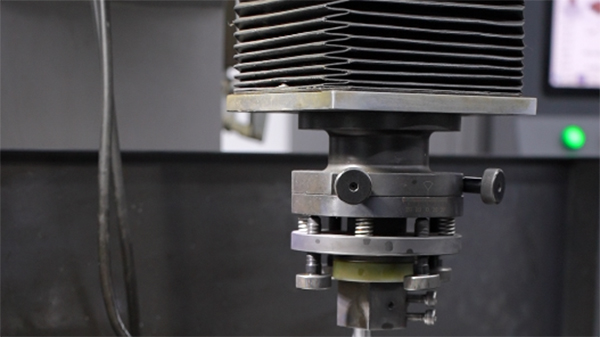

大银塑胶制品有限公司以其30年的深厚沉淀,专注于模具制造领域,并作为专门的开模注塑代工生产厂家,为客户提供一站式OEM/ODM服务。大银尤其擅长产品结构优化,旨在从源头降低客户的开模及注塑成本,实现经济与效益的双赢。公司拥有:完整的产品设计与制造团队:提供质优的产品设计服务,将客户理念转化为可量产的产品。高新的模具加工设备与多年的模具制作经验:确保模具的精度和效率,为各类塑料产品制造提供坚实基础。