压铸模具加工制造时模具为什么会损坏?

来源: 大银 发布日期 2025-08-14 17:20:13

压铸模具加工制造的质量,直接影响着注塑成型产品的质量、生产效率以及使用寿命。一个优秀的模具,必须在设计之初就考虑到各种可能承受的应力,确保在注塑过程中保持稳定,才能保证大规模生产的顺利进行。大银塑胶凭借着30年的模具开发经验,深刻理解模具设计对产品成型可靠性的重要性,并将这一理念贯穿于整个制造流程。

模具设计:承压能力与精度的结合

塑胶模具在装配和使用过程中,会面临多种来自内外部的压力和应力,因此,模具设计必须充分考虑这些因素:

承受锁紧应力:模具在组装阶段,外部受力相对较小。但一旦安装到注塑机上,注塑成型时,模具会承受巨大的锁紧应力,模具的强度必须足以承受这些压力,以防止变形或损坏。

承受射料压力:熔融树脂在注入模具的过程中,需要克服高粘度带来的阻力,因此需要很大的射料压力。模具的浇口、流道、型腔等结构,必须设计合理,且具备足够的强度,才能保证树脂顺畅流入,充满型腔。

承受顶出应力:成型品在推出时,推杆会承受巨大的推顶力。推杆的粗细、材料选择、配合精度等,都会影响其承受推顶力的能力。推杆过细或强度不足,容易压曲或损坏,导致模具故障。

事前验证至关重要:为了避免模具损坏,大银塑胶在模具设计阶段,就以数值形式明确基本使用环境,并对模具的实际工作过程进行事前验证。通过CAE分析等手段,预测模具在各种工况下的受力情况,从而优化设计,确保模具的可靠性。

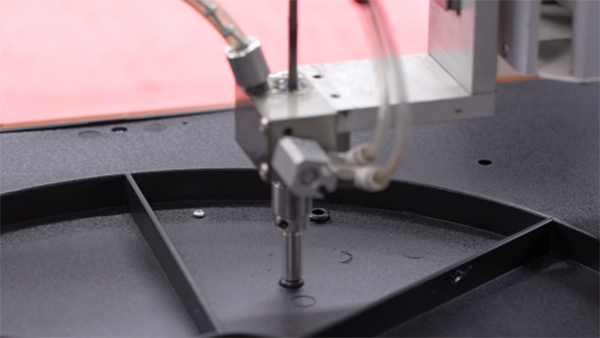

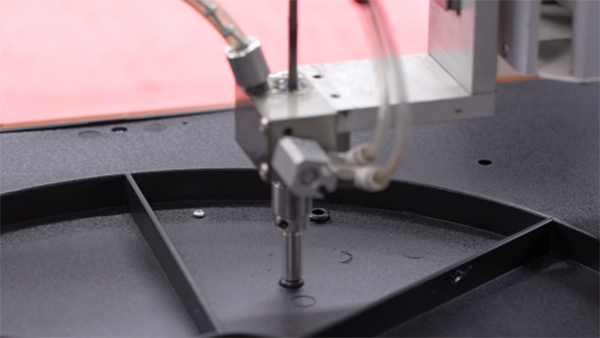

模具零件的加工与装配:形位精度与功能的统一

除了合理的结构设计,模具零件的加工和装配质量,也是影响模具性能的关键因素:

明确加工要求:大银塑胶在模具零件的机械加工或装配调整过程中,务必明确其形状和表面的质量要求、配合精度。只有严格按照设计图纸的要求,才能保证零部件的质量。

理解功能:在机械加工中,不仅要按照图纸标注的尺寸、精度、公差进行制作,更要深入理解模具部件的功能。只有这样,才能在实际加工中,灵活调整,确保模具的最终性能。

平衡构思与制造:为了设计和制造出高品质、不易损坏的模具,大银塑胶始终平衡考虑其基本构思与实际加工装配。精湛的设计、精细的制造,两者缺一不可。

大银塑胶制品有限公司,作为一家高新技术企业,深耕模具制造领域30年,始终秉承着高质量、高效率的经营理念,为客户提供一站式解决方案:一站式服务:提供产品研发设计、制造与销售服务,全方位满足客户需求。多元化服务:专精于开模、注塑、后加工及电子组装等一站式制程,覆盖产品生产全流程。贴牌定制生产:除代工服务外,亦可为客户提供自有产品贴牌定制生产,满足多样化市场需求。